A tira de carburo de tungsteno está feita principalmente de carburo de tungsteno de WC e po de cobalto mesturado mediante método metalúrxico mediante pulverización, fresado de bólas, prensar e sinterizar, os compoñentes principais de aliaxe son WC e CO, o contido de WC e CO en diferentes usos de tungsteno de strip de carburo non é o mesmo, e o uso moi ancho.

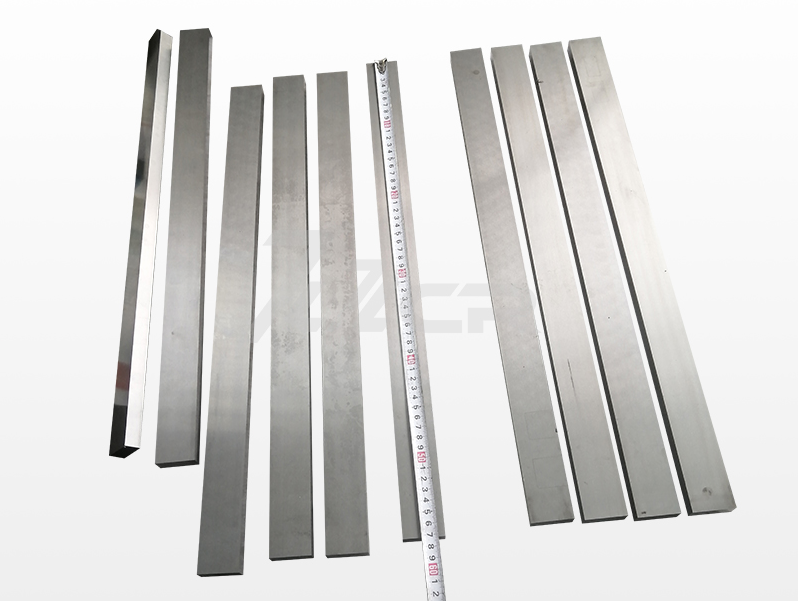

Un dos materiais máis de tiras de carburo de tungsteno, denomínase debido á súa forma rectangular de placas (ou cadrados), tamén coñecida como tira/placas de carburo de tungsteno. A franxa de carburo de tungsteno ten unha excelente dureza, boa resistencia ao desgaste, módulo elástico alto, alta resistencia á compresión, boa estabilidade química (ácido, álcali, resistencia á oxidación de alta temperatura), resistencia de baixo impacto, baixa expansión coeficiente, térmica e condutividade eléctrica similar ao ferro e as súas aliaxes.

Cales son as razóns dodesoladorde tiras de carburo de tungsteno? O carburo de Chuangrui responderá a continuación:

(1) A superficie de brazaletes do carburo de tungsteno non é lixada nin pulida antes da soldadura, e a capa de óxido na superficie do sola reduce o efecto de humectación do metal de brasas e debilita a forza de unión da soldadura.

(2)DesoladorTamén se producirá cando o axente de brazal non se selecciona e se usa de forma inadecuada, por exemplo, cando o bórax se usa como axente de brasas, o bórax non pode desempeñar efectivamente un papel desoxidante porque o bórax contén máis humidade e o material de brazo non pode estar ben mollado na superficie bracada, e odesoladorFenómeno prodúcese.

(3) A temperatura correcta do soldado debe estar a 30 ~ 50 ° C por encima do punto de fusión do metal de brasas edesoladorocorrerá se a temperatura é demasiado alta ou demasiado baixa. O quecemento demasiado pode causar oxidación na soldadura. O uso de metal que conteña cinc que conteña de cinc dará á soldadura unha cor azul ou branca. Cando a temperatura do brasileiro sexa demasiado baixa, formarase unha soldadura relativamente grosa e o interior da soldadura estará cuberto de porosidade e inclusións de escoria. As dúas condicións anteriores reducirán a resistencia da soldadura e é fácil de desactivar cando se agudiza ou se usa.

(4) No proceso de brasas, non hai unha descarga puntual de escoria nin unha descarga insuficiente de escoria, de xeito que queda unha gran cantidade de escoria de axentes de soldadura na soldadura, o que reduce a forza da soldadura e causasdesolador.

Tempo de publicación: agosto-28-2024